ПРИЛОЖЕНИЕ 2.3

Припуски и допуски на механическую обработку стальных штампованных поковок по ГОСТ 7505-89

1. ОСНОВНЫЕ ТРЕБОВАНИЯ

1.1.

Припуски, установленные по ГОСТ 7505-89, распространяются на обрабатываемые поверхности поковки. 1.2. Допуски, припуски и кузнечные напуски устанавливаются

в зависимости от конструктивных характеристик поковки, приведенных в табл.6, и определяются исходя из шероховатости обработанной поверхности детали, изготовляемой из поковки, а так

же в зависимости от величины размеров и массы поковки.

Таблица 6

Характеристика поковки

|

Конструктивная характеристика поковки |

Обозначение и определение конструктивных характеристик |

Примечание |

|

1. Класс точности |

Т1 – 1-й класс Т2 – 2-й класс Т3 – 3-й ” Т4 – 4-й ” Т5 – 5-й ” |

Определяется по табл.9 |

|

2. Группа стали |

М1 – сталь с массовой долей углерода до 0,35% включительно и суммарной массовой долей легирующих элементов до 2,0% включительно; М2 – сталь с массовой долей углерода свыше 0,35 до 0,65% включительно или суммарной массовой долей легирующих элементов свыше 2,0 до 5,0% включительно; М3 – сталь с массовой долей углерода свыше 0,65% или суммарной массовой долей легирующих элементов свыше 5,0% |

При назначении группы стали определяющим является среднее массовое содержание углерода и легирующих элементов ( Si, Mn, Cr, Ni, Mo, W, V) |

|

3. Степень сложности |

С1 – 1-я степень С2 – 2-я ” С3 – 3 –я ” С4 – 4-я ” |

Устанавливается по п. 1.5. |

|

4. Конфигурация поверхности разъема штампа |

П – плоская; Ис – симметрично-изогнутая; Ин – несимметрично-изогнутая |

- |

1.3. Расчетная масса поковки определяется как масса подвергаемых деформаций поковки (поковок) или ее частей. В массу поковки не входят масса облоя и перемычки пробитого отверстия.

При высадке поковок на горизонтально-ковочных машинах или местной штамповке на молотах и прессах масса поковки включает массу части стержня, зажатого штампами.

1.4. Расчетная масса поковки определяется исходя из ее номинальных размеров.

Ориентировочную величину расчетной массы поковки (Мп.р) допускается вычислять по формуле:

Мп.р = МД

* Кр ,где Мп.р – расчетная масса поковки, кг;

МД – масса детали, кг;

Кр – расчетный коэффициент, устанавливаемый в соответствии с табл.8.

1.5. Степень сложности поковки определяется из отношения массы (объема Gп) поковки к массе (объему Gф) геометрической фигуры, в которую вписывается форма поковки. Это может быть цилиндр, шар, параллелепипед.

При вычислении отношения Gп

/Gф принимают ту из геометрических фигур, масса (объем) которой наименьший.При определении размеров описывающей поковку геометрической фигуры допускается всходить из увеличения в 1,05 раза габаритных линейных размеров детали, определяющих положение ее обработанных поверхностей.

Степеням сложности поковок соответствуют следующие численные значения отношения Gп/Gф:

С1 - св. 0,63

С2 - 0,32 до 0,63 включительно

СЗ - 0,16 до 0,32 включительно

С4 - до 0,16 включительно

1.6.

Класс точности поковки устанавливается в зависимости от1.7.

Класс точности, группа стали, степень сложности должны быть указаны на чертеже поковки.1.8.Правила выполнения чертежа поковки - по ГОСТ 3.1126.

1.9.

Допускаемые отклонения формы и расположения поверхностей должны быть проставлены на чертеже поковки в соответствии с требованиями ГОСТ 2.308. Допускаемые отклонения радиуса закругления и штамповочного уклона могут быть указаны в чертеже поковки по требованию заказчика. 1.10. Технические требования к поковке устанавливаются по

ГОСТ 8479.

2. Определение исходного индекса

2.1.

Исходный индекс для последующего назначения основных припусков, допусков и допускаемых отклонений определяется в зависимости от массы, марки стали, степени сложности и класса точности поковки.

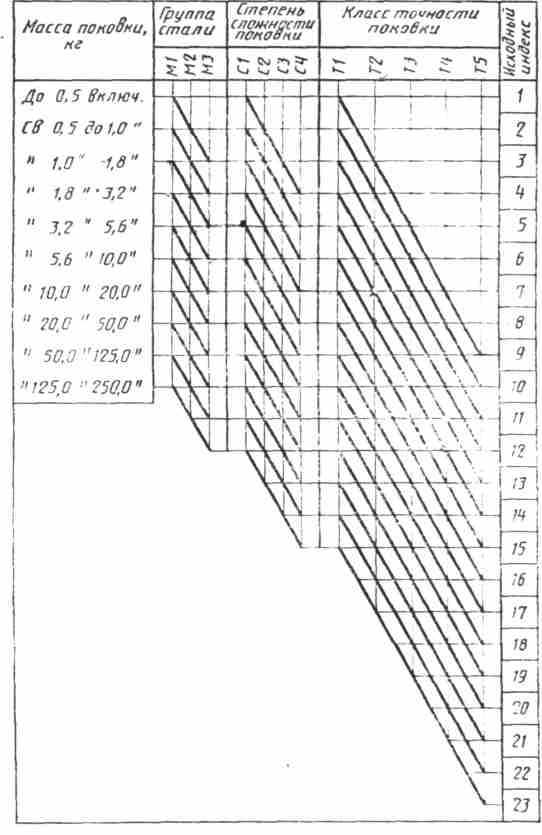

Схема определения исходного индекса

2.2.

Для определения исходного индекса по табл. 7 в графе “Масса поковки” находят соответствующую данной массе строку и, смещаясь по горизонтали вправо или по утолщенным наклонным линиям вправо вниз до пересечения с вертикальными линиями, соответствующими заданным значениям группы стали М, степени сложности С, класса точности Т, устанавливают исходный индекс (от 1 до 23).Так, например, согласно схеме

1.

Поковка массой 0,5 кг, группа стали Ml, степень сложности С1, класс точности Т2.Исходный индекс - 3.

2.

Поковка массой 1,5 кг, группа стали МЗ, степень сложностиИсходный индекс - 6.

2.3.

Исходным индекс должен быть указан на чертеже поковки.

3. Припуски на механическую обработку

3.1. Припуск на механическую обработку включает основной,

а также дополнительные припуски, учитывающие отклонения формы поковки. Величины припусков следует назначать на одну сторону номинального размера поковки.

3.2. Основные припуски на механическую обработку поковок в

зависимости от исходного индекса, определяемого согласно п. 2.2,

линейных размеров и шероховатости поверхности детали по ГОСТ

2789 устанавливаются по табл. 10.

3.3.

Дополнительные припуски, учитывающие смещение поковки, изогнутость, отклонения от плоскостности и прямолинейности,

4. Допуски

Допуски и допускаемые отклонения линейных размеров поковок назначают в зависимости от исходного индекса и размеров поковок по табл. 11

.

Таблица 7

Определение исходного индекса

Таблица 8

Коэффициент (Кр) для определения ориентировочной расчетной

массы поковки

|

Группа |

Характеристика металла |

Типовые представители |

Кр |

|

1 |

Удлиненной формы |

||

|

1.1 |

С прямой осью |

Валы, оси, цапфы, шатуны |

1,3 - 1,6 |

|

1.2 |

С изогнутой осью |

Рычаги, сошки рулевого управления |

1,1-1,4 |

|

2 |

Круглые и многогранные в плане |

||

|

2.1 |

Круглые |

Шестерни, ступицы, фланцы |

1,5 – 1,8 |

|

2.2 |

Квадратные, прямоуголь-ные, многогранные |

Фланцы, ступицы, гайки |

1,3 - 1,7 |

|

2.3 |

С отростками |

Крестовины, вилки |

1,4 – 1,6 |

|

3 |

Комбинированной (сочетающей элементы групп 1 и 2-й) конфигурации |

Кулаки поворотные, коленчатые валы |

1,3 - 1,8 |

|

4 |

С большим объемом необрабатываемых поверхностей |

Балки передних осей, рычаги переключения коробок передач, буксирные крюки |

1,1 – 1,3 |

|

5 |

С отверстиями, углубле-ниями, поднутрениями, не оформляемыми в поковке при штамповке |

Полые валы, фланцы, блоки шестерен |

1,8 – 2,2 |

Таблица 9

Выбор класса точности поковок

|

Основное деформирующее оборудование, технологические процессы |

Класс точности |

||||

|

Т1 |

Т2 |

Т3 |

Т4 |

Т5 |

|

|

Кривошипные горячештамповочные процессы: |

|||||

|

открытая (облойная) штамповка |

+ |

+ |

|||

|

закрытая штамповка |

+ |

+ |

|||

|

выдавливание |

+ |

+ |

|||

|

Горизонтально-ковочные машины |

+ |

+ |

|||

|

Прессы винтовые, гидравлические |

+ |

+ |

|||

|

Горячештамповочные автоматы |

+ |

+ |

|||

|

Штамповочные молоты |

+ |

+ |

|||

|

Калибровка объемная (горячая и холодная) |

+ |

+ |

|||

Таблица 10

Основные припуски на механическую обработку (на сторону)

|

Исходный индекс |

Толщина детали |

||||||||||||||||||||

|

до 25 |

25-40 |

40-63 |

63-100 |

100-160 |

160-250 |

св. 250 |

|||||||||||||||

|

Длина, ширина, диаметр, глубина и высота детали |

|||||||||||||||||||||

|

до 40 |

40-100 |

100-160 |

160-250 |

250-400 |

400-630 |

630-1000 |

|||||||||||||||

|

100 12,5 |

10 1,6 |

1,25 |

100 12,5 |

10 1,6 |

1,25 |

100 12,5 |

10 1,6 |

1,25 |

100 12,5 |

10 1,6 |

1,25 |

100 12,5 |

10 1,6 |

1,25 |

100 12,5 |

10 1,6 |

1,25 |

100 12,5 |

10 1,6 |

1,25 |

|

|

1 |

0,4 |

0,6 |

0,7 |

0,4 |

0,6 |

0,7 |

0,5 |

0,6 |

0,7 |

0,6 |

0,8 |

0,9 |

0,6 |

0,8 |

0,9 |

- |

- |

- |

- |

- |

- |

|

2 |

0,4 |

0,6 |

0,7 |

0,5 |

0,6 |

0,7 |

0,6 |

0,8 |

0,9 |

0,6 |

0,8 |

0,9 |

0,7 |

0,9 |

1,0 |

0,8 |

1,0 |

1,1 |

- |

- |

- |

|

3 |

0,5 |

0,6 |

0,7 |

0,6 |

0,8 |

0,9 |

0,6 |

0,8 |

0,9 |

0,7 |

0,9 |

1,0 |

0,8 |

1,0 |

1,1 |

0,9 |

1,1 |

1,2 |

1,0 |

1,3 |

1,4 |

|

4 |

0,6 |

0,8 |

0,9 |

0,6 |

0,8 |

0,9 |

0,7 |

0,9 |

1,0 |

0,8 |

1,0 |

1,1 |

0,9 |

1,1 |

1,2 |

1,0 |

1,3 |

1,4 |

1,1 |

1,4 |

1,5 |

|

5 |

0,6 |

0,8 |

0,9 |

0,7 |

0,9 |

1,0 |

0,8 |

1,0 |

1,1 |

0,9 |

1,1 |

1,2 |

1,0 |

1,3 |

1,4 |

1,1 |

1,4 |

1,5 |

1,2 |

1,5 |

1,6 |

|

6 |

0,7 |

0,9 |

1,0 |

0,8 |

1,0 |

1,1 |

0,9 |

1,1 |

1,2 |

1,0 |

1,3 |

1,4 |

1,1 |

1,4 |

1,5 |

1,2 |

1,5 |

1,6 |

1,3 |

1,6 |

1,8 |

|

7 |

0,8 |

1,0 |

1,1 |

0,9 |

1,1 |

1,2 |

1,0 |

1,3 |

1,4 |

1,1 |

1,4 |

1,5 |

1,2 |

1,5 |

1,6 |

1,3 |

1,6 |

1,8 |

1,4 |

1,7 |

1,9 |

|

8 |

0,9 |

1,1 |

1,2 |

1,0 |

1,3 |

1,4 |

1,1 |

1,4 |

1,5 |

1,2 |

1,5 |

1,6 |

1,3 |

1,6 |

1,8 |

1,4 |

1,7 |

1,9 |

1,5 |

1,8 |

2,0 |

|

9 |

1,0 |

1,3 |

1,4 |

1,1 |

1,4 |

1,5 |

1,2 |

1,5 |

1,6 |

1,3 |

1,6 |

1,8 |

1,4 |

1,7 |

1,9 |

1,5 |

1,8 |

2,0 |

1,7 |

2,0 |

2,2 |

|

10 |

1,1 |

1,4 |

1,5 |

1,2 |

1,5 |

1,6 |

1,3 |

1,6 |

1,8 |

1,4 |

1,7 |

1,9 |

1,5 |

1,8 |

2,0 |

1,7 |

2,0 |

2,2 |

1,9 |

2,3 |

2,5 |

|

11 |

1,2 |

1,5 |

1,6 |

1,3 |

1,6 |

1,8 |

1,4 |

1,7 |

1,9 |

1,5 |

1,8 |

2,0 |

1,7 |

2,0 |

2,0 |

1,9 |

2,3 |

2,5 |

2,0 |

2,5 |

2,7 |

|

12 |

1,3 |

1,6 |

1,8 |

1,4 |

1,7 |

1,9 |

1,5 |

1,8 |

2,0 |

1,7 |

2,0 |

2,2 |

1,9 |

2,3 |

2,5 |

2,0 |

2,5 |

2,7 |

2,2 |

2,7 |

3,0 |

|

13 |

1,4 |

1,7 |

1,9 |

1,5 |

1,8 |

2,0 |

1,7 |

2,0 |

2,2 |

1,9 |

2,3 |

2,5 |

2,0 |

2,5 |

2,7 |

2,2 |

2,7 |

3,0 |

2,4 |

3,0 |

3,3 |

|

14 |

1,5 |

1,8 |

2,0 |

1,7 |

2,0 |

2,2 |

1,9 |

2,3 |

2,5 |

2,0 |

2,5 |

2,7 |

2,2 |

2,7 |

3,0 |

2,4 |

3,0 |

3,3 |

2,6 |

3,2 |

3,5 |

|

15 |

1,7 |

2,0 |

2,2 |

1,9 |

2,3 |

2,5 |

2,0 |

2,5 |

2,7 |

2,2 |

2,7 |

3,0 |

2,4 |

3,0 |

3,3 |

2,6 |

3,2 |

3,5 |

2,8 |

3,5 |

3,8 |

|

16 |

1,9 |

2,3 |

2,5 |

2,0 |

2,5 |

2,7 |

2,2 |

2,7 |

3,0 |

2,4 |

3,0 |

3,3 |

2,6 |

3,2 |

3,5 |

2,8 |

3,5 |

3,8 |

3,0 |

3,8 |

4,1 |

|

17 |

2,0 |

2,5 |

2,7 |

2,2 |

2,7 |

3,0 |

2,4 |

3,0 |

3,3 |

2,6 |

3,2 |

3,5 |

2,8 |

3,5 |

3,8 |

3,0 |

3,8 |

4,1 |

3,4 |

4,3 |

4,7 |

Таблица 11

Допуски и допускаемые отклонения линейных размеров поковок, мм

|

Исходный индекс

|

Наибольшая толщина поковки |

||||||||||||||||||

|

ДО 40 |

40-53 |

63 - 100 |

100-160 |

160 - 250 |

СВЫШЕ 250 |

||||||||||||||

|

Длина, ширина, диаметр, глубина и высота поковки |

|||||||||||||||||||

|

ДО 40 |

40-100 |

100-160 |

160 - 250 |

250-400 |

400-630 |

630 - 1060 |

1000 - 1600 |

1600 - 2500 |

|||||||||||

1

|

0,3 |

|

0,4 |

|

0,5 |

|

0,6 |

-0.2 |

0,7 |

|

- |

- |

- |

- |

- |

- |

- |

- |

|

|

2 |

0,4 |

|

0,5 |

|

0,5 |

|

0,7 |

|

0,8 |

|

0,9 |

|

- |

- |

- |

- |

- |

- |

|

|

3 |

0,5 |

|

0,6 |

|

0,7 |

|

0,8 |

|

0,9 |

|

1,0 |

|

1,2 |

|

- |

- |

- |

- |

|

|

4 |

0,6 |

|

0,7 |

+0,.5 |

0,8 |

|

0,9 |

|

1,0 |

|

1,2 |

|

1,4 |

|

- |

- |

- |

- |

|

|

5 |

0,7 |

|

0,8 |

|

0,9 |

|

1,0 |

|

1,2 |

|

1,4 |

|

1,6 |

|

2,0 |

|

- |

- |

|

|

6 |

0,8 |

|

0,9 |

|

1,0 |

|

1,2 |

|

1,4 |

|

1,6 2,0 |

|

2,0 |

|

2,2 |

|

2,5 |

|

|

|

7 |

0,9 |

|

1,0 |

|

1,2 |

|

1,4 |

|

1,6 |

|

2,0 |

|

2,2 |

|

2,5 |

|

2,8 |

|

|

|

8 |

1,0 |

|

1,2 |

|

1,4 |

+ 0.9 |

1,6 |

|

2,0 |

|

2,2 |

|

2,5 |

|

2,8 |

|

3,2 |

|

|