3.Конструкционные стали

Стали, из которых изготовляют детали, узлы машин, механизмы, строительные конструкции, газо- и нефтепроводы, оружие и военную технику, обрабатывающие станки, экскаваторы, морские суда, бытовую технику и многое другое, называются конструкционными.

- Эти стали, в свою очередь

подразделяют на несколько больших групп:

- улучшаемые конструкционные стали;

- цементуемые конструкционные стали;

- пружинно-рессорные стали;

- пружинно-рессорные стали;

- стали для подшипников качения;

- автоматные стали;

- строительные стали.

Термин «улучшаемые» сформировался от способа термической обработки – «улучшение». Это значит, что свойства этих сталей (прочность, ударную вязкость, усталостную прочность) можно варьировать (улучшать) в широких пределах термической обработкой, заключающейся в закалке и последующем высоком или среднем отпуске.

Это, как правило, среднеуглеродистые (0,25-0,6%С), малолегированные (£ 3% легирующих элементов в сумме) или среднелегированные (3-10% легирующих элементов) стали (табл.3).

Таблица 3

Основные марки улучшаемых конструкционных сталей.

|

I углеродистые стали ГОСТ 1050-74 |

II малолегированные стали ГОСТ 4543-71 |

III среднелегированные стали |

|

30, 35 |

30Г, 50Г, 60Г, 65Г |

38ХН3А |

|

40, 45 |

30Х, 40Х |

38Х2МЮА |

|

50, 55 |

30ХМ, 40ХМ |

40ХН2МА |

|

60, 65 |

50Г2, 50ХФА |

38ХН3МФА |

|

|

30ХГСА, 40ХМФА |

45ХН2МФА |

Данные углеродистые стали поставляются металлургической промышленностью в виде поковок (ГОСТ 8479-70); сортового проката (ГОСТ 19903-74); проволоки (ГОСТ 17305-71) и др.

Легированные стали (II и III) поставляются в виде поковок (ГОСТ 2590-71); сортового проката (ГОСТ 2590-71); полосы (ГОСТ 103-76); листа (ГОСТ 19903-74) и др.

Улучшаемые стали в

конструкциях должны обеспечивать необходимые показатели прочности (sв – предел прочности; s0.2 – предел текучести),

пластичности (d% - относительное удлинение; Y% - поперечное сужение), усталостной

прочности - s-1; ударной вязкости – КСU;

твердости НВ, НRс по всему сечению детали.

Основными принципами при выборе марки улучшаемой конструкционной стали являются следующие показатели:

1. Наличие концентраторов напряжений, динамических нагрузок и пониженных температур определяет необходимость легирования элементами, снижающими температуру перехода в хрупкое состояние, например, никелем.

2. Выбор марки стали (степени легированности) определяется размером термически обрабатываемых заготовок (прокаливаемостью).

3. Уровень требуемой прочности достигается термической обработкой.

Хладноломкость улучшаемых сталей

С понижением температуры эксплуатации показатели пластичности и ударной вязкости данных сталей понижаются.

Таким образом, сталь при низких температурах может переходить в хрупкое состояние и склонна к разрушениям, особенно при работе с динамическими нагрузками.

При неправильном выборе стали для эксплуатации при низких температурах имели случаи катастрофических разрушений газопроводов (Аляска), кранов и экскаваторов (Якутия), транспортных машин (Таймыр) и др.

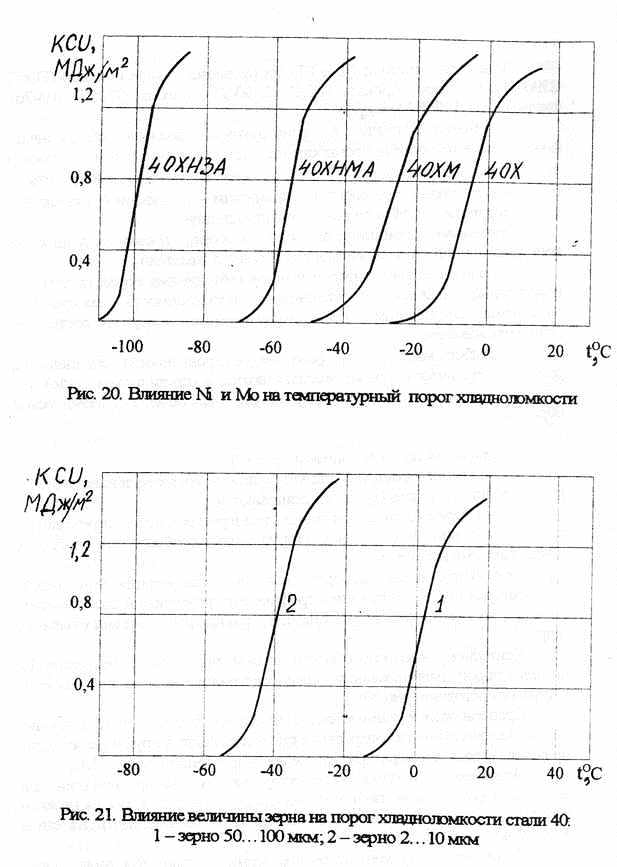

Критерием работоспособности сталей при низких температурах является порог хладноломкости – температура перехода стали из вязкого в хрупкое состояние (рис.20).

Представленные данные свидетельствуют о том, что при прочих равных условиях никелесодержащие стали переходят в хрупкое состояние при более низких температурах; в том же направлении влияет и Мо.

Например, если силовой редуктор работает на предприятии при 200С, шестерню можно изготовить из стали 40, а если коробка передач работает в Якутии (до –600С), шестерни надо изготавливать из стали 40ХНМА.

Кроме того, чем меньше размер зерна в стали, тем ниже порог хладноломкости (рис. 21).

Чтобы предотвратить хрупкие разрушения деталей, работающих при динамических нагрузках, да еще при пониженных температурах, необходимо выбирать никель- и молибденосодержащие стали, а термической обработкой обеспечивать получение мелкозернистой структуры. Кроме того, количество вредных примесей (S, Р) должны быть в этой стали минимальными. В этом смысле сталь 40ХНА лучше стали 40ХН, а сталь 4ХНМА лучше, чем сталь 40ХНМ.

Прокаливаемость улучшаемых сталей

Для того, чтобы механические свойства по всему сечению детали (вал, тяга, ось и др.) были одинаковыми, сталь должна прокаливаться на все сечение, диаметр детали. Прокаливаемость зависит от содержания легирующих элементов и охлаждающей способности среды.

Прокаливаемость оценивают величиной критического диаметра - максимального диаметра, в мм, прутка из соответствующей стали, в котором по всему сечению после закалки образуется не менее 50% мартенсита.

В таблице 4 представлен dкр для наиболее часто применяемых сталей.

Таблица 4

Критический диаметр прокаливаемости улучшаемых сталей

|

п/п |

Сталь |

Температура нагрева под закалку, 0С |

dкр, мм |

|

|

Охлаждающая среда |

||||

|

Масло |

Вода |

|||

| 1 |

45 |

850 |

9 |

25 |

| 2 |

40Х |

840 |

13 |

28 |

| 3 |

45Г2 |

850 |

18 |

34 |

| 4 |

30ХГСА |

880 |

20 |

60 |

| 5 |

40ХН2МА |

850 |

110 |

142 |

| 6 |

38Х2МФА |

930 |

72 |

86 |

| 7 |

36Х2Н2МФА |

850 |

142 |

- |

8 |

38ХН3МФА |

850 |

150 |

- |

Из таблицы следует, что все легирующие элементы, особенно Ni, повышают прокаливаемость, а в воде прокаливать насквозь удается деталь большого сечения, диаметра, чем в масле. Однако, закаливать в воде легированные стали не рекомендуется, из-за опасности получения деформаций, трещин.

Например, если требуется спроектировать и изготовить ответственную деталь, от которой требуются высокие механические свойства, однородные по всему сечению, например, штангу диаметром 100 мм, следует выбрать сталь 40ХН2МА (см. табл.3). Стали с меньшей степенью легированности не обеспечат требуемое свойство по всему сечению, с большей - обеспечат свойства, но будут более дорогими.

Режимы термической обработки улучшаемых сталей

Упрочняющая термическая обработка осуществляется путем закалки и последующего высокого или среднего отпуска. При этом, если выбор температуры нагрева для углеродистых сталей определяют из диаграммы Fe-С, то для легированных сталей эта температура несколько выше, так как получение легированного аустенита при наличии элементов Cr , Mo , V идет при более высоких температурах. В этом случае пользуются справочными данными.

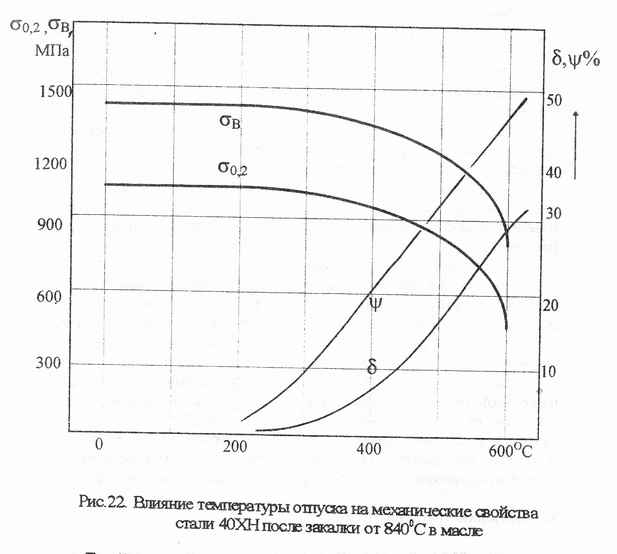

Температуру отпуска выбирают в зависимости от показателей прочности и пластичности, необходимых для той или иной детали. Например, такая зависимость для сталей 40ХН показана на рис.22.

На чертежах вместо требований к прочности детали обычно указывают твердость. При этом можно пользоваться соотношением (приближенным):

НВ = 10НRСэ = 0,0385sв (МПа).

Имеется и эмпирическое соотношение (взаимосвязь) между показателями

прочности, пластичности и усталостной прочностью при кручении: s-1

= 0,3sв (0,29 + 0,39Y) (МПа), а t-1

= 0,65s-1,

где: s-1 – предел усталости при изгибе;

t-1 – предел усталости при кручении;

y - относительное поперечное сужение, %.

Например, если согласно рис.22 sв стали 40ХН = 1020 МПа; а Y= 41%, предел усталости стали 40ХН после закалки и отпуска при 6000С, будет соответствовать 14 МПа:

s-1 = 0,3 × 1020 (0,29 + 0,39 × 0,41) = 14 МПа.

Улучшаемые стали в изделиях, например, шестерни часто подвергаются поверхностной закалке с последующим низким отпуском. В этом случае полный режим термической обработки включает улучшение и затем поверхностную закалку.

Последовательность механической и термической обработок в этом случае выглядит следующим образом:

1. Изготовление заготовки шестерни методом объемной штамповки с последующим отжигом (НВ = 172 ед.).

2. Улучшение: закалка от 8200С в масле и далее отпуск при 6000С, (НВ = 241 ед.).

3. Предварительная механическая обработка заготовки шестерни.

4. Поверхностная закалка на глубину 2..3 мм и низкий отпуск 2200С, (НRс= 56..62 ед.).

5. Окончательная механическая обработка шестерни, включая шлифование зуба в размер.

Такой маршрут обработки позволяет улучшить свойства «тела» шестерни, придать высокую износостойкость зубу шестерни и получить замечательное сочетание показателей пластичности, прочности и износостойкости данного изделия.

Следует обратить внимание на то, что свариваемость улучшаемых сталей затруднена, однако возможна при использовании специальных мер и сопутствующих обработок.

3.2.Цементуемые конструкционные стали.

Назначение этой группы сталей - обеспечивать в изделии высокую поверхностную твердость, износостойкость, высокую пластичность и ударную вязкость сердцевины изделия (шлицевые валы, шестерни, шнеки, червячные передачи и многое другое).

Эти стали всегда являются малоуглеродистыми, например: сталь 10, 15, 15Х, 20Х, 12ХН3А, 18ХГТ, 12Х2Н4ВА, 18Х2Н4ВА, 25Х2Г2НТРА и др., детали из них подвергаются цементации.

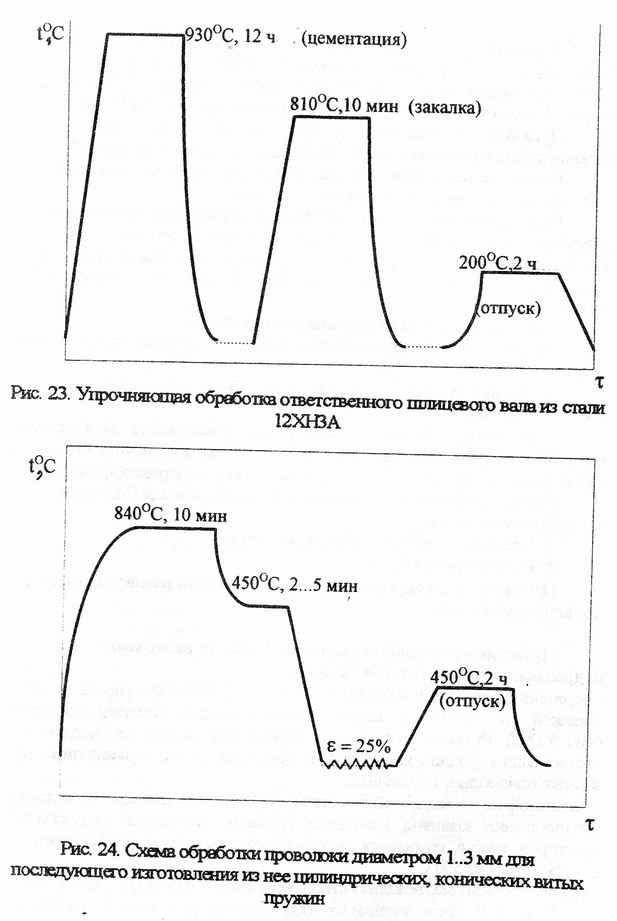

Однако собственно цементация еще не обеспечивает высокой твердости науглероженного слоя. Для этого необходима закалка с низким отпуском (рис.23).

Те поверхности изделия, которые не требуют цементации, предварительно покрывают медью (диффузионный барьер), которая исключает проникновение углерода в деталь.

Цементация и последующая закалка преследует ту же цель, что и поверхностная закалка, однако, износостойкость цементованных поверхностей существенно выше, стоимость этой обработки тоже выше (см. рис.19). Однако качество всегда и везде превыше всего.

Цементация особенно эффективна для сталей, содержащих сильные карбидообразующие легирующие элементы, такие как Мо, V, Ti, W, потому, что непосредственно в процессе цементации эти элементы, соединяясь с углеродом, образуют очень твердые и износостойкие карбиды: Мо2С, VC, TiC, WC.

Поэтому, среди выше перечисленных цементуемых сталей наиболее износостойкими после цементации и последующей закалки с низким отпуском будут стали марок 12Х2Н4ВА и 18Х2Н4ВА. Эти же стали являются и самыми дорогими, так как содержат 4% и до 1% очень дорогого вольфрама. Повышение степени легированности стали позволяет существенно повысить прочность сердцевины деталей.

3.3. Пружинно-рессорные стали.

Эти стали подразделяются на 2 группы: стали общего и специального назначения.

К ним предъявляется достаточно широкий спектр требований, главные из которых - повышенный предел упругости и высокая усталостная прочность. Для сталей специального назначения предъявляются требования по коррозионным свойствам, теплостойкости, немагнитности, повышенным демпфирующим свойствам и др.

Пружинно-рессорные стали общего назначения - это стали углеродистые с содержанием углерода 0,5..0,85% (сталь 65, 70, 75, 85), малолегированные (сталь 60Г, 65Г, 70Г, 50С2А, 60С2А, 50ХФА, 65С2ВА и др.). Химический состав этих сталей регламентирован ГОСТ 14959-79.

Пружины изготовляют витыми из проволоки, ленточными, тарельчатыми, а рессоры – из полосы соответствующего профиля.

Используются пружины и рессоры весьма широко: в автомобиле, например, их не менее 100, в самолете – тысячи.

Цилиндрические пружины из проволоки навивают на автоматах из патентированной проволоки. Патентирование – это изотермическая закалка в потоке, далее возможна холодная пластическая деформация волочением с отжатием 20 - 30% и отпуск 350..4500С на твердость 400 - 450 НВ.Схема такого процесса представлена на рис.24.

Такой процесс обработки осуществляется на специальных поточных линиях.

Массивные пружины (например, подвеска автомобиля) упрочняют закалкой с последующим средним отпуском.

Особенности обработки рессор для обеспечения необходимой кривизны заключаются в том, что их закалку осуществляют в специальных закалочных прессах, что исключает деформации, поводки.

Режим термической обработки рессоры автомобиля ГАЗ-24 из стали 65Г представлен ниже.

1. Закалка от 8300С, (выдержка 15') в масле, в прессе.

2. Отпуск при 4500С, 2 ч.

При этом в целях предотвращения деформаций закалку проводят в специальных прессах.

Пружинно-рессорные стали специального назначения подразделяют на следующие группы:

нержавеющие: 40Х13, 40Х14Ф, 65Х13 (ГОСТ 5632-72) – упрочняемые закалкой от 10000С в масле с последующим средним отпуском (400..5000С). Высокая температура нагрева под закалку необходима для растворения карбидов хрома Сr4С и получения перед охлаждением при закалке однородного аустенита;

-жаростойкие и теплостойкие стали: 40Х9С2, 40Х10С2М, из которых изготавливают клапаны, клапанные пружины двигателей автомобилей, тракторов, танков, колосники, упрочняются закалкой от 10000С (масло) и отпуску при 450-5500С;

- высокопрочные мартенситно-стареющие стали: 07Х16Н4Б, 09Х17Н7Ю, 03Х10Н11М2Т. После закалки от 10000С эти стали имеют мартенситную структуру, но этот мартенсит мягок, так как углерода в нем мало (<0,10%). В этом состоянии изготовляют пружину навивкой или точением, далее пружину подвергают отпуску (старению) при 4800С, 2 ч и вследствие выделения дисперсных интерметаллидов, например Ni3Ti, NiAl, пружина упрочняется до НRс = 40..50 ед.

Следует отметить, что стали данной группы применяются не только для изготовления специальных пружин, но и в качестве конструкционных сталей в самых разных областях техники.

На работоспособность пружин и рессор существенное влияние оказывает состояние поверхности (уменьшение шероховатости и поверхностный наклеп повышают сопротивление усталости, обезуглероживание – снижает).

3.4. Стали для подшипников качения.

От этих сталей требуется высокая твердость (62-65 HRc) и износоустойчивость, что достигается высоким содержанием углерода ( ~ 1%) и термообработкой. Достаточная глубина прокаливаемости обеспечивается легированием хрома.

Поэтому из стали ШХ6 и ШХ9 делают мелкие шарики и ролики диаметром до 13 мм, из стали ШХ15 до 22 мм, из стали ШХ15СГ до 30 мм. Стали ШХ15 и ШХ15СГ используются также для изготовления колец.

Термообработка деталей подшипников состоит из закалки от 840-8600С в масле с низким отпуском (150-1600С). Для наиболее ответственных деталей иногда после закалки проводят обработку холодом.

Для подшипников, работающих в агрессивных средах, применяют сталь с высоким содержанием хрома марки 95Х18, которая после закалки от 1000-10500С в масле и отпуска при 2000С обеспечивает твердость 58-62 HRc и высокую коррозионную стойкость в ряде органических сред и слабых кислот.

3.5. Автоматные стали

Автоматные стали предназначены для изготовления изделий массового производства, обрабатываемых на станках-автоматах, автоматических линиях (гайки, болты, оси, шпильки, валики и др.). Эти стали хорошо обрабатываются режущими инструментами благодаря повышенному содержанию в них S, Р, Рв. Дисперсные сернистые включения (сульфиды) по существу нарушают сплошность металла и этим обеспечивает хорошее отделение стружки при резании (стружка скола осыпается, а не навивается на деталь, инструмент).

Содержание S в автоматных сталях не должно превышать 0,2%, Рв–0,1% из-за существенного снижения свойств, повышения порога хладноломкости. Поэтому автоматные стали применяют для деталей, не испытывающих повышенных нагрузок в эксплуатации.

ГОСТ 1414-75 регламентирует химический состав автоматных сталей: А12, А20, А30, А40Г (А – автоматная сталь, а цифра – сотые доли %С).

Термическая обработка с целью упрочнения этих сталей, как правило, не применяется. Легированные автоматные стали (АС12ХН, АС35Г2, АС30ХМ, АС40ХГНМ) упрочняются термической обработкой (закалка от 830..9000С в масле и отпуск на требуемую твердость).

Показатели прочности этих сталей соответствуют аналогичным конструкционным, но пластичность их из-за повышенных S, Р в 1,5..2 раза ниже. Тем не менее из легированных автоматных сталей изготовляют венцы зубчатых синхронизаторов автомобилей, червяки, фланцы, рычаги переключения передач, шестерни коленвала, втулки, валы и др.

3.6. Строительные стали.

Строительные стали классифицируют по ряду признаков:

- по назначению: арматурная, мостовая, котельная, судостроительная, для автомобильных рам и т.п.;

- по химическому составу: углеродистые и низколегированные;

- по свариваемости: свариваемая и плохо свариваемая.

Подавляющее большинство строительных конструкций изготовляют с применением сварки. Наиболее вредно при сварке влияет углерод, менее вредно легирующие элементы. Поэтому свариваемые строительные стали, как правило, содержат не более 0,2% углерода. Для оценки свариваемости строительной стали введена специальная величина – углеродный эквивалент (СЭ).

Мn+ (Сr + Mo + V) + (Ni + Cu)

СЭ= С + ---- ----------- --------

6 5 15

где химическими значками обозначены содержания элементов в %.

Считается, что при Сэ < 0,45 сталь удовлетворительно сваривается.

Наиболее широко для металлических конструкций применяется углеродистая сталь обыкновенного качества Ст3. Для конструкций менее ответственных (ограждения, перила, лесенки) в обогреваемых помещениях применяют более дешевую Ст3КП.

Углеродистые стали обыкновенного качества сравнительно дешевы, технологичны, но имеют невысокую прочность. Поэтому конструкции из них получаются более металлоемкие, чем из низколегированных, обладающих более высокой прочностью.

Наиболее распространенные свариваемые низколегированные стали: 09Г2, 09Г2Ф, 14Г2, 19Г, 18Г2, 16Г2С, 14ХГС, 15ГФ, 15Г2АФ.

Природно-легированные стали с небольшим содержанием никеля и меди марок 15ХСНД и 12ХСНД имеют повышенную коррозионную стойкость и применяются для железнодорожных мостов.

В сталях для арматуры содержание углерода более высокое (35ГС, 30ХГ2С, 65ГС), сварка их затруднена, но зато они имеют более высокую прочность.

Строительные стали, как правило, используются без упрочняющей термообработки (в редких случаях их поставляют в нормализованном состоянии).

4. Инструментальные материалы

4.1. Классификация инструментальных материалов по назначению

Разнообразные виды инструментов по условиям работы можно классифицировать на режущий инструмент (резцы, фрезы, сверла, протяжки и т.п.) и инструмент для обработки давлением (штампы холодной и горячей штамповки). В соответствии с этим материалы для инструментов подразделяют на 2 основные группы: материалы для режущего инструмента и материалы для инструментов, применяемых при обработке давлением.

4.2. Материалы для режущего инструмента.

В качестве материала для режущего инструмента используют углеродистые и легированные инструментальные стали, быстрорежущие стали, металлокерамические материалы (твердые сплавы), минералокерамические материалы, алмаз.

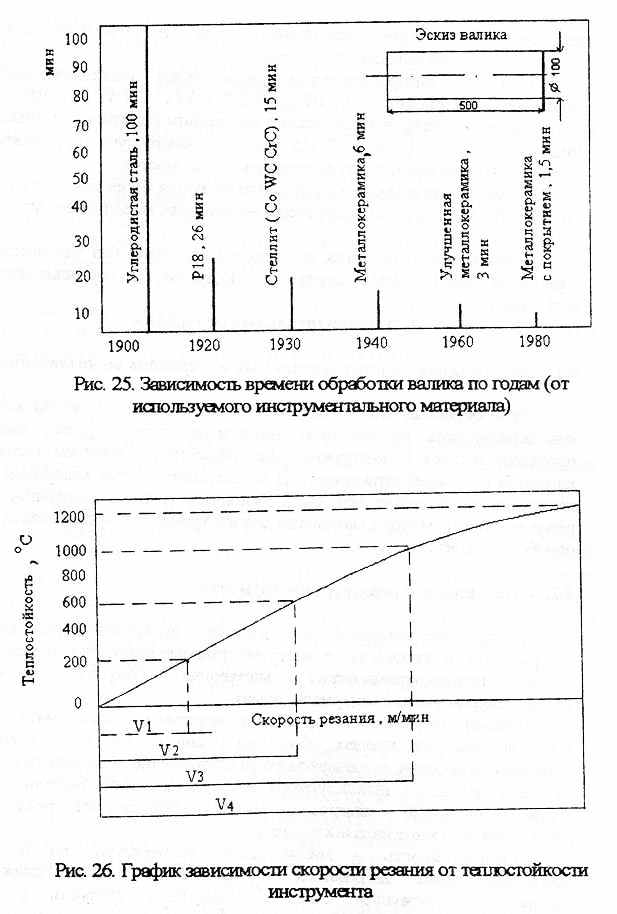

Применение более совершенных инструментальных материалов позволяет ускорить процесс обработки резанием. На рис.25 показана зависимость времени, затрачиваемого на обтачивание поверхности валика за один проход от используемого инструментального материала (по годам), а на рис.26 - зависимость максимальной скорости резания от теплостойкости материала инструмента.

Теплостойкость – максимальная температура, до которой инструмент может нагреваться при работе без резкого снижения твердости и режущих свойств. Увеличение скорости резания сопровождается повышением температуры.

4.2.1. Основные требования.

Материал инструмента должен быть таким, чтобы:

- инструмент не разрушался под действием возникающих нагрузок;

- в процессе работы инструмент не имел значительных остаточных деформаций;

- в процессе эксплуатации поверхность инструмента не изменялась как можно дольше и была износо- и коррозионностойкой.

Поэтому основные требования к материалам для режущего инструмента следующие:

- высокая конструкционная прочность;

- твердость, достаточная для обеспечения процесса (не менее 60HRC).

- теплостойкость;

- износостойкость;

- технологичность (необходимая для изготовления инструментов сложной формы);

- экономичность (минимальное содержание дефицитных и дорогостоящих легирующих добавок).

Поэтому использование материала обычно ставится в зависимость от тех скоростей, которые применяются в производстве. Если углеродистая и низколегированная стали позволяют инструменту работать с небольшими скоростями, порядка 10-15 м/мин (n1, см. рис. 25), что ограничивается теплостойкостью в пределах 200-3000С, то применение быстрорежущих сталей позволило инструменту работать при скоростях 25-30 м/мин (n2), что обеспечивается теплостойкостью этих сталей до 600-6500С. Применение твердых сплавов позволило увеличить скорость резания до 100 м/мин (n3), доводя ее в ряде случаев до 200 м/мин и более, что обеспечивает их теплостойкость до 800-9000С.

В настоящее

время успешно работают керамические материалы, обеспечивающие скорость резания

200-300 м/мин (n4), за счет теплостойкости 12000С.

Причиной ограниченности срока службы инструмента в большинстве случаев является срабатывание рабочих поверхностей и съем с них материала в результате износа.

В связи с этим инструментальные материалы должны обладать при соответствующей нагрузке максимально высокой износостойкостью.

Износостойкость характеризуется отрезком времени при непрерывной работе инструмента, в течение которого износ инструмента достигает определенной величины.

Износ не имеет четко выраженного характера (только механического, или физического, или химического), в большинстве случаев он является результатом одновременного действия разных видов износа. При обработке твердых материалов резанием срабатывание инструмента преимущественно происходит в результате абразивного (микроскола) и адгезионного (холодная сварка) износа.

В тесной связи с износостойкостью находится режущая способность инструмента. При формообразовании путем резания металлов (точение, сверление и т.д.) режущая способность вследствие износа снижается. Установлено, чем выше твердость, тем выше износостойкость, однако при этом обычно снижается вязкость инструмента и увеличивается опасность хрупкого излома.Поэтому в зависимости от требуемой вязкости для того или иного инструмента существует граница повышения износостойкости.

Износостойкость зависит не только от твердости, но и от количества карбидов в инструментальном материале. Однако при содержании в сталях >25% (по объему) карбидов достигается граница деформируемости, и резко возрастает склонность к хрупкому разрушению. Поэтому такой путь возможен только для инструментов простой формы, и не подверженных растягивающим нагрузкам.

Так как повышение износостойкости ограничивается химическим составом или термической обработкой, предпринимаются попытки повысить стойкость инструмента изменением поверхностного слоя. Хорошо показали себя твердое хромирование, азотирование и цементирование.Применяется также нанесение на поверхность инструмента карбида и нитрида титана. При этом износостойкость режущих инструментов возрастает в 4 раза.

Эксперименты по влиянию легирующих элементов на износостойкость показали, что наиболее сильно влияет на ее увеличение ванадий.

4.2.2.Инструментальные стали.

Углеродистые инструментальные стали обладают достаточно высокой прочностью и твердостью, но теряют эти качества уже при 180-2000С. Поэтому их применяют в основном для изготовления ручного инструмента.

Буква У в марке стали обозначает – углеродистая, цифра – содержание углерода в десятых долях процента, буква А (в конце марки) – высококачественная, с содержанием серы и фосфора не более 0,03%, буква Г – марганцовистая.

В таблице 5 приведены марки углеродистых сталей, применяемых для изготовления режущего инструмента.

Таблица 5.

Углеродистые стали для режущего инструмента.

|

Марка стали |

Назначение |

| У7; У7А | Инструмент, работающий с ударами (зубила, кернеры, ножи по металлу) |

| У8; У8А; У8Г; У8ГА | Инструмент для обработки древесины (фрезы, зенковки, пилы продольные и поперечные) |

| У10; У10А | Развертки, плашки, метчики, ножовочные пилы |

| У11; У11А; У12; У12А; У13; У13А | Напильники, метчики, развертки |

Легированные инструментальные стали имеют более высокую теплостойкость 350-4000С. Однако и их применение оправдано лишь при небольших скоростях резания.

В таблице 6 приведены марки таких сталей и область их применения.

Быстрорежущие стали легированы вольфрамом, хромом, ванадием и молибденом. Имеют высокую прочность, твердость и красностойкость. Они не теряют свои режущие свойства при нагреве до 600-6700С. Маркируются буквой Р и числом, показывающим среднее содержание вольфрама в процентах. Среднее содержание других элементов показывают цифры, проставляемые за буквами соответствующих элементов.

Быстрорежущие стали подразделяются на 2 группы

1. Стали нормальной производительности (Р18, Р9, Р12М3, Р18Ф2), пригодные для обработки с высокой скоростью резания чугуна и конструкционных сталей с твердостью до 260-280 НВ.

2. Стали повышенной производительности (Р18К5Ф2, Р9К5, Р9К10, Р14Ф4, Р10К5Ф5), пригодные для обработки материалов указанной выше твердости со скоростью резания большей на 5-10%.

Инструментальная быстрорежущая сталь Р18 обладает высокой красностойкостью, твердостью в горячем состоянии и износостойкостью, а также хорошей вязкостью и удовлетворительной шлифуемостью.

Основные свойства распространенных марок быстрорежущих сталей по сравнению с Р18 и их примерное назначение представлены в табл.7.

Таблица 6.

Легированные стали для режущего инструмента.

|

Марка стали |

Назначение |

НRС после термообработки |

|

11Х |

Метчики с диаметром до 30 мм |

62 |

|

13Х |

Гравировальный инструмент |

64 |

|

ХВ5 |

Гравировальные

резцы и фрезы при обработке твердых материалов |

65 |

|

В1 |

Сверла, метчики, развертки |

62 |

|

9ХС |

Сверла,

развертки, метчики, плашки, гребенки |

62 |

|

ХВГ,

ХВС |

Протяжки,

развертки длинные, специальные фрезы и плашки |

62 |

|

7ХФ 8ХФ 9ХФ |

Рамные, круглые и ленточные пилы, деревообрабатывающий инструмент (топоры, долота, стамески), инструмент для ударных нагрузок (зубила) |

59 |

|

9Х5Ф |

Ножи для фрезерования древесины, строгальные пилы |

60 |

|

8Х4В4Ф1 (Р4) |

Ножи

для фрезерования древесины и другой деревообрабатывающий инструмент,

работающий в тяжелых условиях с нагревом режущей кромки |

61 |

Таблица 7

Основные свойства быстрорежущих сталей и их назначение.

|

Марка стали |

Свойства по сравнению с Р18 |

Назначение |

|

|

Теплостойкость, Износостойкость |

Шлифуемость |

||

|

Р18Ф2 |

Более высокие |

Удовлетворительная |

Обработка нержавеющих и жаропрочных сплавов |

|

Р9К5; Р9К10; Р9Ф2К5 |

Несколько выше |

Пониженная |

Обработка твердых материалов при умеренных скоростях |

|

Р10К5Ф5 |

Высокие |

Низкая |

Очень хороша при работе с ударом (высокая вязкость) |

|

Р9Ф5 |

Износостойкость выше; красностойкость незначительно выше |

Низкая |

Для чистового инструмента. Для обработки пластмасс |

Данные, позволяющие по свойствам обрабатываемых материалов выбрать инструментальную сталь для обработки резанием, приведены в табл.8.

В связи с широким использованием в последнее время инструментов из дальнего зарубежья в табл.9 приведены свойства и применение наиболее распространенных европейских и американских инструментальных сталей.

Термическая обработка инструментальных сталей

Быстрорежущие стали поступают от производителей в состоянии ковки от температур 1150-12000С и последующего изотермического отжига (с выдержкой 6-8 ч). При этом нагрев производится до 830-8600С, выдержка при 730-7600С. Получаемая твердость ~293 НВ.

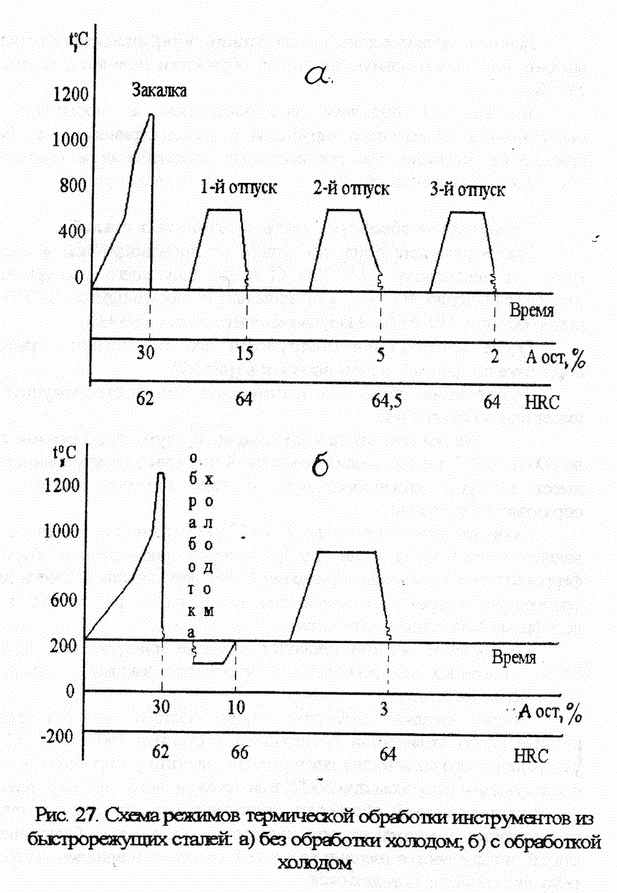

После изготовления инструмента его подвергают термической обработке по одному из двух вариантов (рис.27).

Термическая обработка инструмента из быстрорежущей стали имеет ряд особенностей.

Нагрев под закалку производят с двумя подогревами в печах до 600 и 8000С, так как в связи с высокой степенью легированности сталь имеет низкую теплопроводность и при быстром нагреве могут образоваться трещины.

Окончательный нагрев до 1240-12800С проводят быстро в печах-ваннах с расплавом соли ВаСl2 , которая раскисляется бурой или ферросилицием для предотвращения обезуглероживания. Очень высокая температура нагрева требуется для того, чтобы растворить карбиды вольфрама и ванадия в аустените.

Охлаждение обычно проводят в масле или расплаве КNО3 или NaNО3 нагретых до 500-5500С (ступенчатая закалка), дальнейшее охлаждение на воздухе.

После закалки структура стали состоит из мартенсита и значительного количества остаточного аустенита (до 30%). С целью уменьшения его количества инструмент подвергают обработке холодом с последующим отпуском при 5600С или трехкратному отпуску при 5600С - 1ч. В процессе такой обработки основная часть остаточного аустенита превращается в мартенсит, что является особенностью быстрорежущих сталей, и выделяются твердые карбиды вольфрама и ванадия. Твердость и режущие свойства повышаются.

Таблица 8.

Назначение инструментальных сталей и область их применения.

|

Наименование инструмента |

Обрабатываемый материал |

|||

|

Сталь НВ < 230 |

Чугун НВ < 220 |

Сталь НВ > 230 |

Чугун НВ > 220 |

|

|

Резцы токарные и строгальные |

Р9 |

Р9 |

Р9Ф2К5 |

Р9М5 |

|

Резцы фасонные |

Р9 |

Р9 |

Р14Ф4 |

Р6М5 |

|

Сверла |

Р9; 9ХС; У10А; У12А |

Р9; 9ХС; У10А; У12А |

Р10Ф5К5 |

Р10Ф2К10 |

|

Зенкеры |

Р9; 9ХС |

Р9; 9ХС |

Р9 |

Р9 |

|

Развертки |

Р9; 9ХС |

Р9; 9ХС |

Р6М5 |

Р9 |

|

Протяжки |

Р18; Р9; ХВГ |

Р18; Р9; ХВГ |

Р6М5 |

Р18; Р9 |

|

Фрезы |

Р9; 9ХС |

Р9; 9ХС |

Р18Ф2 |

Р9Ф2К5 |

|

Фрезы модульные |

Р18; Р9 |

Р18; Р9 |

Р18Ф2 |

Р18; Р9 |

|

Долбяки, зубострогальные резцы |

Р9; 9ХС; У12А |

Р9; 9ХС; У12А |

Р18; Р9 |

Р18; Р9 |

|

Плашки круглые |

У10А |

У10А |

Р9 |

Р9 |

Таблица 9

Химический состав, температуры закалки, твердость и область применения зарубежных инструментальных сталей.

|

Марка стали |

Химический состав, % |

Ориентировочные |

Область применения |

||||||

|

С |

Со |

Сr |

Mo |

V |

W |

Температура закалки, 0С |

Твердость, HRC |

||

|

S 6-5-2 |

0,9 |

- |

4,2 |

5,0 |

1,9 |

6,4 |

1190-1230 |

64 |

Сверла |

|

S 6-5-2-5 |

0,92 |

4,8 |

4,2 |

5,0 |

3,0 |

6,4 |

1200-1240 |

65 |

Фрезы, метчики, зенкеры, развертки |

|

S 10-4-3-10

S 12-1-4-5 |

1,28

1,38 |

10

4,8 |

4,2

4,2 |

3,6

0,9 |

3,3

3,8 |

9,5

12,0 |

1210-1250 1210-1250 |

66

64 |

Резцы, фрезы, сверла |

|

Х155СrVMo12,1 |

1,55 |

- |

11,5 |

0,7 |

1,0 |

- |

1120-1150 |

60-63 |

Столярный инструмент для высоких нагрузок |

|

100Cr6 |

1,03 |

- |

1,5 |

- |

- |

- |

820-850 |

60-63 |

Столярный инструмент |

|

75Cr1 |

0,75 |

- |

0,4 |

- |

- |

- |

810-840 |

42-48 |

Столярные пилы |

|

С125W |

1,28 |

- |

- |

- |

- |

- |

760-790 |

63-66 |

Напильники |

Для повышения коррозионной стойкости и некоторого улучшения режущих свойств инструмента иногда проводят обработку паром при 5500С. При этом на поверхности образуется тонкая (2-3,5 мкм) пленка окиси железа, которая предотвращает прилипание стружки.

Температурные режимы отжига и закалки и твердость наиболее распространенных легированных инструментальных сталей приведены в табл. 10, 11.

Таблица 10

Температурные режимы отжига и твердость легированных инструментальных сталей в состоянии поставки

|

Марка стали |

Температура нагрева, 0С |

Режим охлаждения |

Твердость, НВ (не более) |

|

7ХФ 8ХФ 9ХФ |

770-800 |

Изотермическая выдержка при 670-7200С |

229 |

|

ХВ5 |

800-820 |

то же |

285 |

|

ХВСГ |

770-790 |

то же |

241 |

|

8Х4В4Ф1 (Р4) |

840-860 |

Не более 300С/ч до 550-6000С, затем на воздухе или с печью |

225 |

Таблица 11

Режимы термической обработки инструмента из легированных сталей

|

Марка стали |

Закалка |

Отпуск |

|||

|

Температура, 0С |

Охлаждающая среда |

Твердость, НRС |

Температура,0С |

Твердость, НRС |

|

|

9Х5ВФ |

950-1000 подогрев до 750-800 |

Масло, воздух, соли с температурой 200-4500С |

60 |

230-300 |

56-59 |

|

8Х4В4Ф1 (Р4) |

750-850 |

Масло |

61 |

530-560 |

58-59 |

|

ХВСГ |

840-860 |

Масло |

62 |

160-180 |

59-61 |

|

ХВ5 |

800-820 |

Вода |

65 |

100-120 |

64-66 |

|

7ХФ 8ХФ 9ХФ |

820-840 |

Масло |

60 |

140-160 |

58-60 |

Режимы термической обработки инструмента из быстрорежущих сталей приведены в табл.12.

Таблица 12

Режимы термической обработки инструмента из быстрорежущей стали

|

Марка стали |

Закалка |

Отпуск |

||||

|

Температура, 0С |

Твердость, НRC |

Количество аустенита, % |

Температура, 0С |

Число отпусков |

Твердость, НRC |

|

|

Р18 |

1280-1290 |

62-63 |

30 |

560 |

2-3 |

62-64 |

|

Р9 |

1230-1240 |

62-63 |

30 |

560 |

2-3 |

62-64 |

|

Р14Ф4 |

1250-1260 |

62-64 |

40 |

580 |

3-4 |

64-66 |

|

Р9К5 |

1230-1240 |

63-64 |

35 |

580 |

3-4 |

64-66 |

|

Р9К10 |

1230-1240 |

63-64 |

40 |

580 |

3-4 |

64-66 |

|

Р10К5Ф5 |

1240-1250 |

64-65 |

30 |

580 |

3-4 |

64-66 |

4.2.3. Металлокерамические твердые сплавы

Металлокерамические твердые сплавы разделяют на 3 группы: вольфрамокобальтовые, титановольфрамокобальтовые и танталотитановольфрамокобальтовые. Эти сплавы отличаются высокой твердостью, износостойкостью и теплостойкостью, сохраняя свои режущие свойства почти до 10000С.

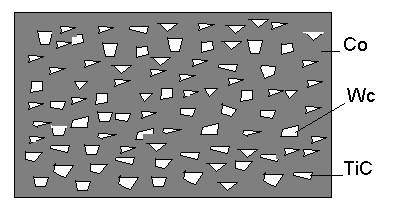

Эти сплавы получают методом порошковой металлургии. Вначале получают порошки Со, WC, TiC, TaC, составляют из них шихту требуемого состава, прессуют для получения пластинок нужной формы и спекают при высокой температуре в атмосфере водорода (для предотвращения окисления). Полученные пластинки напаивают на инструмент латунным прибоем или закрепляют механическим путем. Строение такого сплава показано на рис.28.

Вольфрамокобальтовые сплавы состоят из карбидов вольфрама (WС) и кобальта, служащего связкой. Сплавы обозначаются буквами ВК и цифрой, показывающей содержание кобальта в процентах. Чем больше в сплаве кобальта, тем меньше твердость и больше вязкость. Эти сплавы предназначены в основном для обработки чугуна, сплавов цветных металлов и неметаллических материалов. Сплав ВК15 широко применяется для обработки древесины, так как из-за высокого содержания кобальта более вязкий и менее склонен к хрупким разрушениям при ударах в процессе работы.

Титановольфрамокобальтовые сплавы состоят из карбидов вольфрама и титана, соединенных кобальтом. Марки сплавов обозначаются буквами ТК. Цифры показывают соответственно содержание карбида титана и кобальта в %. Остальная часть состава приходится на карбид вольфрама.

Танталотитановольфрамокобальтовые сплавы предназначены для обработки отливок и поковок и термически обработанных сталей. Эти сплавы содержат карбиды тантала, титана и вольфрама. Марки обозначают буквами ТТК и цифрами. Цифра, стоящая после букв ТТ, показывает суммарное содержание карбидов титана и тантала в процентах, цифра после К – содержание кобальта.

Рекомендуемые марки твердых сплавов, применяемых в зависимости от характера обработки и обрабатываемого материала, приведены в табл.13.

Рис.28. Строение металлокерамических твердых сплавов.

4.2.4. Минералокерамические твердые материалы

Минералокерамические твердые материалы применяются для получистой и чистой обработки чугуна, стали и цветных сплавов.

Они состоят в основном из окиси алюминия с небольшим количеством окиси магния, так называемая смешанная черная керамика (В3, ВОК-60, ВОК-63). Недостаток этих материалов – повышенная хрупкость. Для повышения их прочности применяют плакирование – покрытие защитными пленками. На основе плакирования созданы металлокерамические композиции – кермесы (керамика с металлической связкой), которая обеспечивает более высокую производительность при чистовой обработке. Более высокая прочность у безоксидной керамики (силинит Р(Si3N4)).

В США создан керамический материал СТУПАЛОКС, в Англии – СИНТОКС, имеющие теплостойкость до 16000С.

Таблица 13

Применение твердых сплавов в зависимости от вида обработки и обрабатываемого материала.

|

Характер обработки |

Рекомендуемая марка твердого сплава для обработок |

||||

|

Углеродистые и легированные стали |

Труднообра- |

Чугуны, НВ < 240 |

Цветные сплавы |

Неметаллические материалы |

|

|

Черновое точение |

Т5К10; Т5К12В; ВК8; ВК8В |

ВК8В; ТТ7К12 |

ВК8; ВК4 |

ВК4; ВК6; |

- |

|

Чистовое точение при непрерывном резании |

Т30К4; Т15К6 |

Т14К8; Т5К10; ВК4 |

ВК2; ВК3М |

ВК2; ВК3М |

ВК2; ВК3М |

|

Сверление в сплошном материале |

Т5К10; Т5К12В |

ВК8; ВК8В; ТТ7К12 |

ВК4; ВК6; ВК8 |

ВК4; ВК6; ВК8 |

ВК2; ВК4 |

|

Черновое зенкерование |

Т5К12В; ВК8 |

Т5К10; ВК4 |

ВК4; ВК6 |

ВК6; ВК8 |

ВК4 |

|

Нарезание резьбы |

Т15К6 |

Т30К4; Т14К8 |

ВК2М |

ВК3М |

ВК3М |

4.2.5.Алмазы и синтетические материалы.

Инструменты из искусственных алмазов, наиболее твердых из инструментальных материалов, находят широкое применение при тонком точении (без последующего шлифования), широко используют для обработки закаленных сталей, цветных сплавов. Для режущей части инструментов используют поликристаллы на основе синтетических алмазов типа баллас (марка АСБ) и карбонада (АСПК), а также кубического нитрида бора типа 01 (эльбор), 02 (бельбор) , 05 (генсанит), поликристаллических алмазов типа СВ и СВС. Успешно применяют новый синтетический материал – кубический нитрид титана (КНТ-16).

В заключение отметим, что каждый материал для режущего инструмента имеет свои достоинства и недостатки. В табл.14 проведено сравнение различных материалов в зависимости от некоторых служебных характеристик и стоимости.

Таблица 14

Сравнение инструментальных материалов по служебным характеристикам и стоимости

|

Место |

Твердость и теплостойкость |

Вязкость и прочность |

Наименьшая стоимость |

|

1 |

Алмаз |

Быстрорежущие стали |

Минералокерамика |

|

2 |

Минералокерамика |

Легированные стали |

Углеродистые стали |

|

3 |

Металлокерамика |

Углеродистые стали |

Легированные стали |

|

4 |

Быстрорежущие стали |

Алмаз |

Быстрорежущие стали |

|

5 |

Легированные стали |

Металлокерамика |

Металлокерамика |

|

6 |

Углеродистые стали |

Минералокерамика |

Алмаз |

4.3. Стали для штампового инструмента

В зависимости от условий работы штампов стали для них подразделяют на две группы: стали для штампов холодной штамповки и стали для штампов горячей штамповки.

К штампам холодной штамповки относят обрезные, вырубные, чеканные штампы, ножи холодной резки металла.

Стали для холодных штампов должны обладать высокой твердостью, износоустойчивостью, прочностью, достаточной ударной вязкостью.

При легких условиях работы применяют углеродистые инструмен-тальные стали У8, У 9. При более тяжелых – стали 4ХС, 6ХС, 9ХС, ХВГ, обладающие большей глубиной прокаливаемости.В наиболее тяжелых условиях работы применяют высоколегированные стали Х12Ф1, Х12М, Х6ВФ.

Штампы из этих сталей подвергают закалке с отпуском при 240-3200С.

К штампам горячей штамповки относят штампы объемной штамповки, ножницы горячей резки металла.

Стали для горячих штампов должны обладать следующими свойствами:

- жаропрочностью – сопротивляться приложенным нагрузкам при рабочих температурах без деформаций;

-теплостойкостью и износостойкостью при рабочих температурах;

- термостойкостью (устойчивость к образованию трещин при циклическом изменении температуры);

- достаточной прокаливаемостью, чтобы получить высокие свойства по всему сечению;

- минимальной слипаемостью со штампуемым металлом заготовки.

Для горячих штампов обычно используют легированные стали, занимающие промежуточные положения между конструкционными и инструментальными марками 5ХГТ, 5ХГМ, 5ХНМ.

Предварительная термическая обработка заготовки штампа состоит в нормализации с высоким отпуском. Затем в заготовке вырезают фигуру штампа и подвергают его закалке от температуры 8500С в масле с последующим отпуском. Температуру отпуска обычно берут на 30-500С выше, чем максимальная температура нагрева штампа при работе.

Более редко применяют закалку рабочей поверхности штампов токами высокой частоты.

Для горячих штампов применяют также графитизированные стали марок ЭИ336 и ЭИ366, содержащие около 1,5%С и 1%Si. В литом состоянии такие стали имеют обычную заэвтектоидную структуру (П и Ц). Если эти стали подвергать графитизирующему отжигу (нагрев до 8400С с выдержкой 5 ч, подстуживание до 7000С с выдержкой до 15 ч), то цементит частично распадается с образованием графита хлопьевидной формы. Включения графита при работе штампа выполняют роль смазки, предотвращая слипаемость со штампуемым материалом.